Nachdem ich seit Mittwoch Abend wieder zu Hause bin, hier nun ein paar Gedanken zu Costa Rica.

Dieses kleine Land, die „Schweiz Zentralamerikas“, gelegen zwischen 2 Ozeanen, auf der Schmalstelle zwischen Nord- und Südamerika, haut einen Mitteleuropäer vom Hocker.

An Landschaften werden geboten:

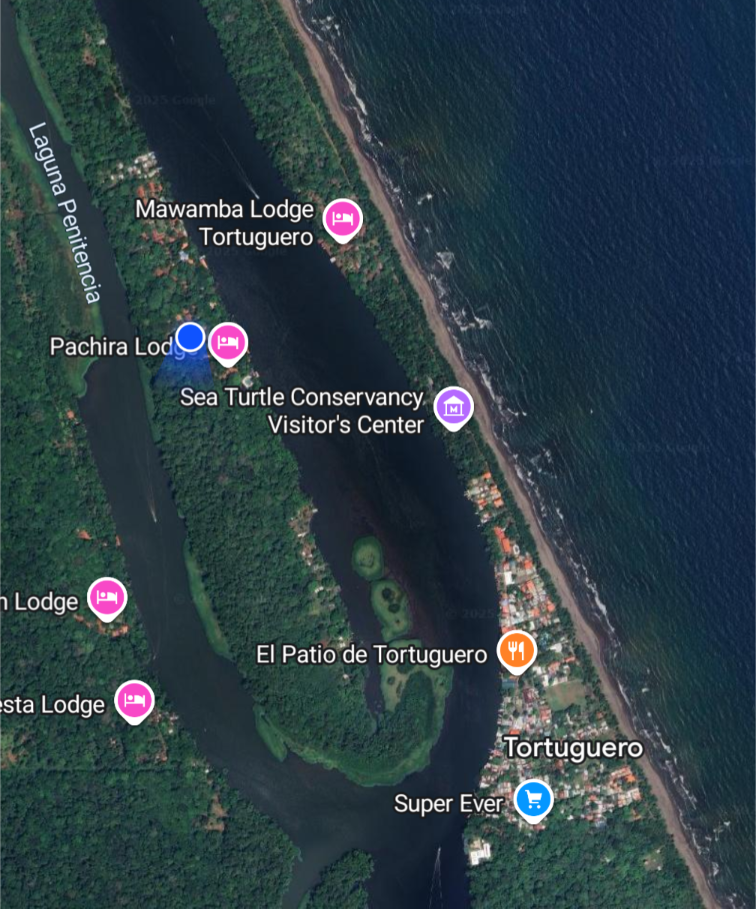

Karibik im Osten und Pazifik im Westen, heiße Strände mit erfrischenden Winden, tropische Regenwälder und eher kühle Nebelwälder, angenehm temperierte Hochebenen wie das Zentraltal um die Hauptstadt San José oder die Höhenlagen um Monteverde, vulkanisch geprägte Landschaften mit zahlreichen aktiven Vulkanen und heißen Quellen, ein deltaähnliches Gebiet mit Flüssen und Kanälen im Norden um Tortuguero, touristisch stark frequentierte Gebiete wie bspw. La Fortuna am Vulkan Arenal, ebenso wie ruhige Lodges abseits größerer Städte.

Zu jedem dieser Landschaftstypen gibt es wiederum auch sehr schöne Nationalparks (mehr als ein Viertel der Landesfläche stehen unter Naturschutz).

Ebenso vielfältig ist die Tierwelt.

Allein in den 2 Wochen auf touristischen Pfaden habe ich gesehen: Faultiere, Affen (Kapuziner-, Brüll- u.a. Affen), bunte Krabben, Kaimane, riesige Krokodile, Schildkröten, Nagetiere wie Goldagutis, wunderschöne, teils sehr große, Schmetterlinge, Schlangen, Geckos, Leguane, Basilisken, bizarre Insekten der Nacht, elegante Spinnen 😁, verschiedenste Ameisen wie Blattschneider- und Tucandeira-Ameise…

Und natürlich Vögel in allen Größen, Farben und Formen: vom winzigen Kolibri über Kahnschnabel, verschiedenste Reiherarten, Aras, Tukane, Fischadler, Eisvögel und unzählige weitere, deren Namen ich nicht kenne und die ich auch nicht recherchiert habe… Sicherlich ein Paradies für Ornithologen.

Costa Rica ist kein günstiges Reiseland (hatte ich ja an anderer Stelle auch schon geschrieben). Das Preisniveau für Lebensmittel, Unterkünfte usw. ist in etwa wie in Deutschland oder höher. Manche Produkte, die in Costa Rica produziert werden, sind seltsamerweise sehr viel teurer als in Deutschland, bspw. Kaffee und Schokolade.

Trotzdem finde ich, dass Costa Rica unbedingt eine Reise, aufgrund der beschriebenen Flora und Fauna, wert ist. Außerdem ist es ein sehr sicheres Reiseland mit einer sehr guten Infrastruktur inkl. medizinischer Versorgung.

Und eines der wenigen Länder, wo man bedenkenlos Leitungswasser trinken kann (dazu zählt auch Dtl., aber das ist eben die Ausnahme, das sollte man sich ab und zu mal klar machen 😉).

Reisedauer: eine Woche, wie manche Reisen angeboten werden, finde ich viel zu kurz und schade um die relativ langen Flugzeiten. Ich denke, zwei Wochen sind das Minimum. Je länger, desto besser 🙂. Wer genügend Zeit hat, kann Costa Rica vlt. auch mit Panama, Nicaragua oder einem der Karibikstaaten kombinieren.

Bspw. mit Kuba, falls man nicht vor hat, in diesem Leben noch einmal in die USA einzureisen 😜

Weitere Gedanken zu Costa Rica: siehe auch die zurückliegenden Blogeinträge ‚Interessante Fakten‘ und ‚Halbzeitresümee‘.

Ich hoffe, ich konnte euch etwas Reiselust auf dieses schöne und vielfältige Land machen.